Термопластик — инновационный материал, обладающий уникальными износостойкими свойствами, полностью адаптированный к частым изменениям температуры, химическим и метеорологическим воздействиям.

Производство термопластика (соответствует ГОСТ Р 52575-2006).

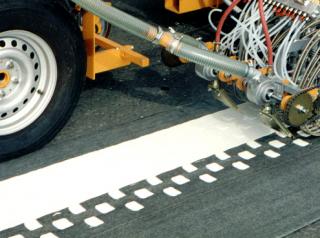

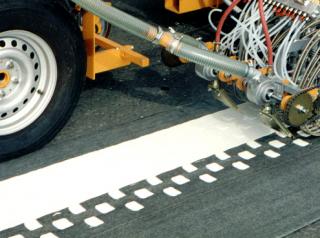

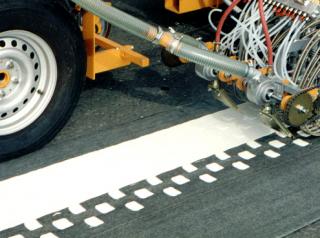

Термопластик для дорог предназначен для профессионального нанесения горизонтальной дорожной разметки на асфальтобетонных дорожных покрытиях дорог, паркингов, складских помещений, остановок транспорта, пешеходных переходов и т.д. Наносится с помощью специальной дорожно-разметочной техники, способной расплавлять термопластик при температуре + 180 С.

Термопластик для разметки дорог абсолютно совместим с другими видами термопластиков, представляет собой порошковую смесь термопластичной смолы, минерального наполнителя, технологических компонентов и ослепительно белого пигмента.

Опираясь на опыт зарубежных производителей, ООО «ИнДорТех» предлагает качественный термопластик произведенный из импортных составляющих, что выгодно отличает его от аналогичных материалов конкурентов, произведенных из отходов и дешевого сырья.

Наша продукция сертифицирована и полностью отвечает предъявляемым эксплуатационным требованиям и техническим условиям.

В этом году термопластиковая разметка появилась в России на трех тысячах километров дорог, 12 тысячах пешеходных переходов и восьми тысячах автобусных остановок.

Как сообщалось ранее, термопластик обходится бюджету в 1,5 раза дороже, но при этом он в 20 раз прочнее нитрокраски — полимерная лента, которая используется для разметки, выдерживает восемь миллионов наездов шин.

Первые эксперименты по нанесению термопластиковой разметки в Москве начались в 2006 году — тогда она была опробована на участке Ленинского проспекта от Гагаринской до Калужской площади, на Моховой улице и на Новом Арбате.

Еще один эксперимент — по нанесению шумовой разметки — должен был начаться на МКАДе до конца 2009 года. Особенность такой разметки в том, что она предупреждает водителей об опасности съезда с проезжей части. Начался ли этот эксперимент — пока неизвестно.

2012 г. наша компания запустила в производство метакриловые смолы для производства химических холодных спрей пластиков.

2011 г. нашими технологами разработана, испытана и запущена в производство дорожная краска-пластик с повышенной степенью износостойкости.

Новейшая разработка краска-пластик по своим техническим характеристикам соответствует и даже превосходит параметры ГОСТ, имея минимальное время высыхания, краска создает прочную пленку, по своим техническим параметрам приближенную к пластику.(Коэффициент яркости 88,7 %, износостойкость более 4500 проходов шипованного колеса до истирания, время высыхания не более 7 мин при 20 C, адгезия к стеклу 1 балл.)

2010 г. удалось кардинально улучшить качество термопластика ( Время отверждения 6 мин. Яркость 85 % что соответствует наивысшему классу В7 ).

2009 г. нашими специалистами разработана и запущена в производство смесь двухкомпонентных полиуретановых мастик противоскольжения «Highway PolimerPlast», которая предназначена для устройства покрытий антискольжения и цветных тактильных указателей для слабовидящих людей. Такого рода покрытие в несколько раз повышает сцепление автомобильных шин с дорожным полотном, в два раза укорачивая тормозной путь автотранспортных средств.

Данное покрытие противоскольжения с успехом применяться для выделения зон остановок общественного транспорта, на перронах железнодорожных станций, пролетов и пешеходных переходов.

- Термопластик для дорожной разметки

- Практические советы по нанесению дорожной разметки термопластиками

- 1. Состав термопластиков

- 2. Транспортировка и хранение термопластика

- 3. Плавление термопластика

- 4.Нанесение разметки на дорогу

- 5. Влияние влаги на поверхности асфальтобетона

- 6. Типы термопластиков

- 7. Типичные ошибки при разметке термопластиком

- Термопластик для дорожной разметки

- Основные технические характеристики разметочного материала:

- Цвета:

- ПРЕДИСЛОВИЕ

- I. ОБШИЕ ПОЛОЖЕНИЯ

- 2. ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕРМОПЛАСТИКА МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

- 3. ТРЕБОВАНИЯ К ТЕРМОПЛАСТИКУ

- 4. ПРИГОТОВЛЕНИЕ ТЕРМОПЛАСТИКА

- 5. ТЕХНОЛОГИЯ РАЗМЕТКИ ДОРОГ ТЕРМОПЛАСТИКОМ

- 6. КОНТРОЛЬ ПРОИЗВОДСТВА ИСПЫТАНИЙ

- 7. МЕТОДЫ ИСПЫТАНИЙ

- 8. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- 9. ТЕХНИКА БЕЗОПАСНОСТИ

- РусАвтоТрасса

- дорожная разметка, барьерные ограждения

- Термопластик для дорожной разметки

Термопластик для дорожной разметки

тел.: 0(97) 290-09-55

Практические советы по нанесению дорожной разметки термопластиками

В дорожном-строительстве как и во многих других областях строительства, важным условием всех работ является соблюдение технического регламента и установленных правил. Проводится ли асфальтирование дорог, планировка дорожного покрытия или другие дорожные работы, всегда необходимо придерживаться технологических требований. Не является исключением и процедура нанесения горизонтальной дорожной разметки.

Выпуская материал, производитель гарантирует соответствие его качества требованиям, указанным в нормативно-технической документации. Однако часто приходится слышать хорошие отзывы от одних организаций-потребителей и упрёки в плохом качестве от других для одной и той же продукции. По-видимому, объяснение этого факта кроется в особенностях хранения и нанесения материала.

1. Состав термопластиков

Термопластики, предназначенные для нанесения дорожной разметки на асфальтированные покрытия, изготавливаются методом сухого смешения следующих компонентов:

- связующее

- 1–3 вида смол;

- 1–2 вида пластификаторов смол;

- наполнители

- кварцевый песок;

- карбонаты;

- стекломикрошарики (для световозвращения);

- пигменты

- неорганические пигменты;

- органические красители;

- технологические добавки

- седиментационная добавка (исключает расслаивание);

- фрикционная добавка (увеличивает коэффициент сцепления);

- противозагрязняющие добавки;

- регулятор текучести.

Каждый производитель разметочных материалов подбирает состав, который является коммерческой тайной. Однако в качестве связующих используются в основном две группы полимеров — полиэфирные и нефтеполимерные смолы. Химическая природа полимера определяет отличительные свойства термопластика.

Термопластики, содержащие полиэфирные смолы, более устойчивы к наличию влаги при нанесении и обладают большей адгезией к асфальтобетону. Термопластики на нефтеполимерных смолах обладают повышенной сопротивляемостью к истиранию. Необходимы материалы разных типов. Поэтому многие производители выпускают материалы как одного, так и другого вида.

Однако, материалы, содержащие различные связующие, химически несовместимы, что приводит к неисправимой порче при их смешении. Поэтому необходимы чёткие действия разметочных бригад по очистке котлов и разметочного оборудования при смене марок термопластика. Перед загрузкой термопластика в плавильные котлы необходимо убедиться в их чистоте. Даже небольшое количество оставшегося инородного термопластика достаточно для того, чтобы произошло расслаивание и потеря текучести вновь загружаемого термопластика.

2. Транспортировка и хранение термопластика

Для получения качественной разметки на асфальтированном покрытии, необходимо неукоснительно соблюдать условия транспортировки и хранения материала, установленные производителем. При использовании термопластика необходимо обратить внимание на следующие вопросы:

- использование полиэтиленовых мешков;

- условия хранения;

- время хранения.

Полиэтилен не растворяется в термопластике. В машинах с интенсивным перемешиванием он разбивается на шарики и выступает в качестве наполнителя. При слабом перемешивании полиэтилен остаётся в виде желеобразных сгустков, которые забивают выходные щели кареток или экструдера. Возможность расплавления полиэтиленовых мешков совместно с термопластиком необходимо согласовывать с производителем материала, в крайнем случае, определить опытным путём. На практике большинство организаций загружают в котлы сухую смесь термопластика вместе с полиэтиленовыми мешками.

Условия хранения термопластичного материала должны быть чётко определены в технических условиях, техническом паспорте, прилагаемом к партии материала, и на этикетках каждого тарного места. На этикетках должны присутствовать два знака: «беречь от влаги» и «беречь от солнечных лучей».

Термопластик нельзя увлажнять. Попадание воды в термопластик в случае нарушения правил его хранения по любым причинам приводит к тому, что в процессе нагревания до температуры 180–210 °C и плавления термопластика вода, которая попала в него, начинает кипеть, образуя пузыри, и создаётся впечатление «кипения» расплава термопластика.

Это явление приводит к появлению «кратеров» на поверхности термопластика при нанесении разметки и нарушению качества наносимой полосы по геометрии линии. При этом также ухудшается текучесть термопластика, что может привести к заметному ухудшению качества разметочной полосы.

Термопластик нельзя хранить под воздействием солнечного света. При длительном воздействии солнечных лучей может происходить размягчение смолы, в результате чего порошкообразный термопластик спекается в монолитный блок. Это создаёт трудности при его загрузке в котёл, но не отражается на его качестве. Однако некоторые термопластики могут содержать компоненты, разрушающиеся под действием солнечных лучей. В этом случае такое хранение приведёт к ухудшению качества термопластика.

Время хранения термопластика должно быть указано в технических условиях в разделе «Гарантийный срок хранения». Как правило, этот срок составляет 12–24 месяца. Однако, при правильном хранении в сухих, неотапливаемых помещениях возможно более длительное (до 5–7 лет) хранение термопластика без потери эксплуатационных свойств.

3. Плавление термопластика

При сухом смешении компонентов термопластика, смола и некоторые полимерные добавки загружаются в смеситель в виде кусочков размером от 1 до 20 мм или гранул до 8 мм. В процессе плавления термопластика и подготовки его к нанесению на дорогу происходят следующие процессы:

- плавление компонентов связующего;

- перераспределение твёрдых частиц (наполнители, пигменты, стеклошарики) в жидкой фазе в результате перемешивания;

- гомогенизация расплава, то есть, его вымешивание до стабилизации свойств.

Прохождение первых двух процессов можно наблюдать визуально и уже при температурах 140–160 °C по внешнему виду расплава может сложиться ошибочное впечатление о полной готовности расплавленной массы термопластика к работе. Однако это неверно, расплав термполастика всё ещё остаётся неоднородной системой. И только после длительного перемешивания в течение 1–3 часов система станет полностью однородной.

По внешнему виду термопластик, в начале стадии гомогенизации, ничем не отличается от термопластика, прошедшего эту стадию до конца, поэтому очень трудно определить её окончание, однако время, необходимое для стадии гомогенизации, очень важно для обеспечения заданного качества разметки. При вымешивании термопластика на стадии гомогенизации происходят следующие процессы:

- смачивание пигментов и наполнителей расплавом связующего;

- возникновение связей наполнителей и пигмента с молекулами смолы и полимерных добавок.

Обработка поверхности неорганических компонентов состава термполастика специальными добавками оказывает значительное влияние на физико-химическое взаимодействие их со связующим. Этот процесс требует учёта химической природы связующего и наполнителей при такой подготовке. Правильно подготовленная поверхность наполнителей обеспечивает необходимое взаимодействие со связующим, что позволяет создать прочную структуру термопластика и улучшить качество разметки. Гомогенизацию (вымешивание) необходимо производить после разогрева термопластика до рабочей температуры, указанной в паспорте. Продолжительность этой стадии должна составлять не менее 60 минут.

Проявление недостаточного вымешивания:

- расслаивание термопластика в каретке;

- наличие комочков в расплавленном термопластике.

Последствия недостаточного вымешивания при нанесении разметки:

- наличие дефектов (бугорки, полозья) на поверхности разметочной полосы;

- неудовлетворительные физико-механические характеристики (прочность, адгезия, деформационные характеристики);

- растрескивание полосы разметки при механическом воздействии колеса или при пониженных температурах с образованием множества мелких осколков;

Таким образом, недостаточное время вымешивания термопластика значительно ухудшает его качество, следствием чего является уменьшение долговечности линий разметки.

Для получения качественного расплава термопластика может быть рекомендована следующая последовательность действий:

- разогрев масляной рубашки плавильного котла до 150–200 °C;

- включение мешалок котла;

- загрузка первой порции термопластика (4–5 мешков);

- разогрев термопластика до жидкого состояния;

- загрузка второй порции термопластика (5–10 мешков) и т.д., т.е. после плавления предыдущей порции термопластика в котле производится загрузка следующей порции и её плавление;

- вымешивание расплава термопластика.

Размер загружаемых порций устанавливается экспериментально, исходя из конструкции плавильного котла и мощности мешалки. Мешалка должна работать все время от начала загрузки первых мешков до полной выработки массы термопластика.

4.Нанесение разметки на дорогу

Обычно производители материала требуют работать в соответствии с инструкцией, в которой указано, что нанесение разметки необходимо проводить на сухой чистый асфальт, при температуре воздуха не ниже 15 °C и влажности не более 80 %. То есть, в инструкции указаны идеальные условия нанесения. На практике подрядчики часто вынуждены наносить разметку, когда эти условия не соблюдаются. При этом свойства разметки будут заведомо хуже, но для минимизации потерь качества надо знать, какие параметры и в какой степени оказывают влияние на качество разметки и её долговечность.

Долговечность разметки оценивается сохранностью её линий. Можно выделить два типа разрушения линий термопластика: истирание и отслоение. Истирание линий разметки в значительной мере определяется свойствами материала и условиями эксплуатации, такими как: интенсивность и характер движения (разгон, торможение, поворот, использование автопокрышек из шипованной резины), содержание автомобильных дорог, особенно в зимнее время. Отслоение чаще всего происходит из-за несоблюдения условий нанесения термопластика или плохого качества дорожного покрытия.

В случае нанесения термопластика при температуре воздуха ниже рекомендованной происходит ухудшение характеристик линий разметки, и такое ухудшение можно только частично компенсировать повышением температуры материала. Следует отметить, что при повышении температуры начинается термическое разложение термопластика, поэтому превышение рекомендованной температуры неизбежно приводит к ухудшению характеристик материала (уменьшение коэффициента яркости, увеличение желтизны, ухудшение физико-механических характеристик).

Если не удаётся компенсировать пониженную температуру асфальтобетона и воздуха в достаточной мере, то происходит частичное или полное отслоение полосы термопластика. При этом наблюдаются трещины на поверхности разметки. При высокой дневной температуре термопластик вновь прилипает к асфальту. Но в любом случае срок службы такой разметки снижается.

5. Влияние влаги на поверхности асфальтобетона

Влага уменьшает адгезию термопластика к асфальтированному покрытию. Однако термопластики различных видов по-разному реагируют на присутствие влаги. Гидрофобные свойства термопластиков на основе нефтеполимерных и полиэфирных смол различны. Они характеризуются краевыми углами смачивания смол и термопластиков водой.

Термопластик на основе полиэфирной смолы отличается меньшей гидрофобностью. Полиэфирные пластики необходимо наносить при влажности воздуха не более 85–90 % и не менее чем, через 2–3 часа после дождя. Нефтеполимерные — не более 70 % и не менее 12 часов после дождя. Полиэфирные термопластики при нанесении на слегка влажную поверхность пропускают пары влаги через себя, образуя на поверхности небольшие кратеры. Термопластики на основе нефтеполимерной смолы требуют полного отсутствия влаги. В случае нанесения на влажную поверхность происходит резкое снижение адгезии, что приводит к отслоению термполастика.

6. Типы термопластиков

Для увеличения срока службы требуется специализация термопластиков по типам. Помимо того, что существуют полиэфирные и нефтеполимерные термопластики, также есть типы термопластиков с различной рабочей температурой. Термопластик на основе нефетеполимерной смолы с рабочей температурой 170–180 °C особо чувствителен к перегреву и начинает разлагаться при температуре 185 °C. То есть, в случае использования данного термопластика пониженная температура асфальта не может быть компенсирована повышением температуры расплава термопластика. Но данный тип термопластика отличается повышенной стойкостью к истиранию. Термопластик на полиэфирной смоле слабо истирается в летний период, однако зимой наблюдается быстрое истирание на асфальтированных дорогах с интенсивным движением. Таким образом, термопластики на основе полиэфирных смол могут быть рекомендованы для применения в следующих условиях:

- на старых асфальтобетонных покрытиях;

- при ремонтных работах по старому разметочному покрытию;

- на дорогах или на полосах разметки с малой интенсивностью движения автотранспорта.

Термопластики на нефтеполимерных смолах рекомендуется применять в следующих случаях:

- на дорогах и полосах с интенсивным движением;

- на дорогах с относительно новым асфальтобетонным покрытием;

- при наличии высококвалифицированной бригады по нанесению разметки, обеспечивающей точное соблюдение режимов нанесения, требований инструкций и т.д.;

- при благоприятных погодных условиях.

7. Типичные ошибки при разметке термопластиком

Ряд основных ошибок, допускаемых разметочными бригадами при производстве работ с использованием термопластиков горячего нанесения:

- плохое вымешивание материала (недостаточное время перемешивания или перемешивание при температурах значительно ниже рабочей температуры);

- недостаточная точность измерения температуры термопластика в котле;

- недогрев термопластика вследствие слишком низкой температуры асфальтированного покрытия и/или воздуха;

- нанесение термопластика на краску (требуется тщательное исследование совместимости материалов).

Следует отметить, что недостаточное нагревание термопластика при нанесении разметки возможно вследствие использования в разметочной машине в качестве теплоносителя дешёвых масел с низкой температурой воспламенения (240–260 °C). Необходимую рабочую температуру термопластика не удаётся достичь по соображениям техники безопасности. Проблема легко решается заменой теплоносителя на более качественный с температурой воспламенения более 300 °C.

Термопластик для дорожной разметки

Термопластик «НОВОПЛАСТ» — термоплавкая сыпучая смесь полимерных связующих, минеральных наполнителей, пигментов и функциональных добавок (пластификаторы, стабилизаторы и др.), образующая после разогрева, вымешивания и охлаждения толстослойное твердое непрозрачное лакокрасочное покрытие.

Термопластик применяется для нанесения толстослойной разметки на дорожное покрытие автомобильных дорог общего пользования с асфальтобетонным покрытием.

Нанесение дорожной разметки термопластиком осуществляется механизированным способом с использованием специального разметочного оборудования.

Рабочая температура расплава термопластика должна находиться в пределах 180-200°С.

Рекомендуемая толщина разметочных линий из термопластика 3 – 4 мм.

Примерный расход термопластика 6-8 кг/м2.

Для получения максимального эффекта световозвращения свеженанесенная разметка до начала отверждения термопластика посыпается стеклошариками. Для посыпки толстослойной разметки рекомендуется использовать стеклошарики размерами 400-1200 мкм. Примерный расход стеклошариков 350-450 г/м2 разметки. Поверхность стеклошариков должна быть обработана специальными составами для придания им гидрофобных свойств.

Термопластики выпускаются в нескольких модификациях:

- «НОВОПЛАСТ» Ф — рекомендуется для нанесения разметки на ответственных участках федеральных трасс, с повышенными требованиями к износостойкости и белизне разметки.

- «НОВОПЛАСТ» — материал с оптимальным соотношение по качественным характеристикам и цене. Рекомендуется к использованию на всех категориях автомобильных дорог.

Основные технические характеристики разметочного материала:

Термопластики «НОВОПЛАСТ» изготавливаются в двух вариантах:

- без стеклошариков

- со стеклошариками для обеспечения световозвращающего эффекта в ночное время суток в течение всего срока службы разметки Содержание стеклошариков – 20%

Цвета:

Координаты цветности термопластиков соответствуют требованиям ГОСТ Р 52575-2006.

По желанию заказчика возможно изготовление термопластиков других цветов.

Материал совместим со всеми современными термопластиками на основе нефтеполимерных (углеводородных) и канифольных смол.

Гарантийный срок хранения термопластиков не менее 2 лет.

«Долговечность» разметки выполненной термопластиком не менее 12 мес. (при условии выполнения требований к нанесению разметки и инструкции производителя по применению материала).

ПРЕДИСЛОВИЕ

Резкое снижение объема выпуска применяемых в настоящее время разметочных материалов из-за дефицита их компонентов вызвало необходимость расширения ассортимента маркировочных материалов и их удешевления.

«Методические рекомендации по приготовлению и применению термопластика для разметки дорожных покрытий» разработаны на основе результатов лабораторных исследований и опытно-экспериментальных работ, выполненных в Среднеазиатском филиале Союздорнии, по получению термопластика и применению его на автомобильных дорогах.

Стоимость предлагаемого термопластика в 3 раза ниже применяемого в настоящее время ПЛ 5153.

Настоящие Методические рекомендации составили канд. хим. наук А.Н. Куманикина, инженеры С.Г. Степаненко, Ж. Жолдасов и Ж. Мамбетназаров.

Предложения и замечания по данной работе просьба направлять по адресу: 700041, г. Ташкент-41, ул. Акад. Морозова, 49, Среднеазиатский филиал Союздорнии.

I. ОБШИЕ ПОЛОЖЕНИЯ

1.1. Термопластики представляют собой смесь твердых смол с пластификатором (30+2%) и неорганической пигментной части (70+3%). В качестве связующего применяют нефтеполимерную лакокрасочную смолу, в качестве пластификатора — масло ПОД (продукт окисления и дегидратирования, отход производства капролактама).

1.2. Термопластики — однородная сыпучая масса светло-серого или кремового цвета, а после расплавления и последующего остывания — твердый белый материал.

1.3. Для разметки дорог (нанесения линий безопасности) применяют термопластик в расплавленном состоянии, который наносят с помощью разметочных машин. Расход термопластика — 8-10 кг/м 2 при толщине покрытия 3-5мм.

1.4. Разметку производят строго в соответствии с ГОСТ 13508-74.

1.5. Белизна и размер разметочной полосы должны обеспечивать их видимость на расстоянии не менее 100 м под углом 3-4° (т.е. на высоте 1,5 м) и соответствовать ГОСТ 10807-78.

2. ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕРМОПЛАСТИКА МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

2.1. Для приготовления термопластика используют неорганический наполнитель в смеси с сухими белилами; в качестве связующего применяют нефтеполимерную смолу, пластификатора — масло ПОД и трансформаторное масло.

2.2. Наполнителем служит белый кварцевый песок, применяемый в стекольной промышленности. Допускается частичная замена песка на другие материалы белого цвета (мраморный отсев, фарфоровая крошка, стеклянная мука и др.).

Пигментная часть содержит двуокись титана или цинка белого цвета, без комков, негорючую и нетоксичную, либо литопон.

В качестве связующего для приготовления термопластика применяют нефтеполимерную лакокрасочную смолу желтого цвета, без механических примесей, умеренно токсичную (3-я категория), которая имеет температуру вспышки 212°С, воспламенения — 228°С, размягчения — не ниже 90°С и содержит не более 2% летучих веществ при 230°С.

Пластификаторы должны отвечать требованиям:

масло ПОД — ТУ-6-03-476-82: цвет — коричневый; плотность — 0,98-1,02г/см 3 ; температура вспышки — 164°С; 3-я категория токсичности; содержание летучих веществ при 140°С — не более 30%;

трансформаторное масло — ГОСТ 982-80: цвет — желтый; плотность — 0,8г/см 3 ; 3-я категория токсичности.

3. ТРЕБОВАНИЯ К ТЕРМОПЛАСТИКУ

3.1. Составы термопластиков 1 и II (% массы) приведены ниже:

Двуокись титана (или окись цинка)

Белый наполнитель (мраморный отсев, фарфоровая крошка и т.д.)

3.2. Термопластик, готовый к применению, должен представлять собой однородную сыпучую массу серого или бежевого цвета без комков, после расплавления при температуре 150±5°С и остывания — твердый материал белого цвета с кремовым оттенком.

Термопластик должен удовлетворять следующим требованиям:

Температура размягчения (по КиШ) при V =2°С/мин, °С

Температура плавления, °С

Плотность, г/см 3

Адгезия к асфальтобетону после водонасыщения, 10 5

Глубина проникания иглы при 40°С, мм

Насыпная плотность, г/см 3

Не растворяется в воде, частично растворяется в ксилоле, ацетоне

Текучесть при 60°С, см

Растекаемость при 150±5°С (толщина покрытия), мм

4. ПРИГОТОВЛЕНИЕ ТЕРМОПЛАСТИКА

4.1. Для получения термопластика используют сухой, отсеянный от крупных кусков и мусора наполнитель, который подают в смеситель и вместе с остальными компонентами (белилами, твердыми смолами и пластификаторами) смешивают в течение 10-15 мин.

4.2. Полученный термопластик после проверки на однородность выгружают и фасуют в бумажные мешки.

5. ТЕХНОЛОГИЯ РАЗМЕТКИ ДОРОГ ТЕРМОПЛАСТИКОМ

5.1. Нанесение термопластика на асфальтобетонное покрытие допускается в сухую погоду при температуре не ниже 10°С.

5.2. Дорожное покрытие должно быть очищено от пыли и грязи.

5.3. Термопластик наносят на проезжую часть в расплавленном состоянии при рабочей температуре 140-150°С.

5.4. Для укладки термопластика используют разметочные машины фирмы «Гофман» (ФРГ) или отечественных марок — ДЭ-20.

5.5. Требуемые размеры полос обеспечивает маркер:

5.6. Расход термопластика 8-10 кг/м 2 при толщине покрытия 3-5мм.

6. КОНТРОЛЬ ПРОИЗВОДСТВА ИСПЫТАНИЙ

6.1. Контроль каждой партии исходных сырьевых материалов проводят в лаборатории. При этом устанавливают соответствие основных показателей материалов нормам ГОСТов или ТУ.

6.2. Песок проверяют на влажность высушиванием в термостате при 105°С, а затем определяют степень его засоренности.

6.3. Для нефтеполимерной смолы определяют цвет и температуру размягчения по ТУ 38-10916-73.

6.4. Для пластификаторов (трансформаторное масло, масло ПОД) определяют плотность (ареометром) и цвет (визуально) по ТУ 1292-75 и ТУ 6-03-476-82.

6.5. По заданной рецептуре готовят замес термопластика в количестве 600-700г и проверяют его cooтветствие ТУ 6-10-1488-75.

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Температуру размягчения определяют по ГОСТ 11506-73.

7.2. Глубину проникания иглы устанавливают по ГОСТ 11501-78.

7.3. Внешний вид термопластика проверяют визуально.

7.4. Для определения текучести используют:

термостат на 200°С;

стакан фарфоровый или металлический сосуд вместимостью 500 мл;

лист жести или фольги алюминиевой;

металлическую формочку в виде квадратного противня размером 10×10 см с высотой бортиков 1 см, имеющую девять расположенных равномерно по дну отверстий диаметром 1,5 см.

Испытания проводят в такой последовательности.

Взвешивают 300г термопластика, помещают в фарфоровый стакан или металлический сосуд и расплавляют до температуры 160±5°С, периодически перемешивая массу стеклянной или металлической палочкой. Расплав; выливают в металлическую формочку, с отверстиями, установленную на лист жести или фольги, который после охлаждения расплава до температуры 18-22°С отделяют, а формочку помещают на опору в термостат с температурой 60°С таким образом, чтобы расстояние от нижней части формочки до опоры составляло 5см (для свободного каплепадения термопластика). Через 2ч формочку вынимают и замеряют величину провисания термопластика, которая должна составлять не более 3 см.

7.5. Для определения растекаемости применяют:

термостат на 200°С;

стакан фарфоровый или банку металлическую вместимостью 500 мл;

лист жести или фольги алюминиевой;

Испытания проводят следующим образом.

Взвешивают 200г термопластика, помешают в фарфоровый стакан или металлическую емкость и расплавляют до температуры 160±5°С, периодически помешивая массу металлической или стеклянной палочкой. По достижении вышеуказанной температуры массу выливают на лист жести или фольги и охлаждают до температуры 18-22°С. После охлаждения замеряют микрометром толщину полученной массы в различных точках.

Для определения адгезии образец асфальтобетона вставляют в стандартную металлическую форму на половину его высоты, к поверхности формы прикрепляют плотную бумагу, выступающую из-под ее торца на 2 см. Торец формы слегка смазывают машинным маслом. В образовавшуюся »опалубку» заливают термопластик, разогретый до рабочей температуры. После охлаждения термопластика образец извлекают из формы, бумагу снимают. Модель представляет собой образец асфальтобетона с приклеенным кольцом из термопластика. Перед испытанием модель в течение 1ч насыщают водой под вакуумом и выдерживают в воде не менее 3сут. Показатель адгезии А (Па/см 2 ) определяют по формуле

нагрузка, при которой происходит сдвиг термопластика относительно поверхности асфальтобетона, Па;

площадь термопластика, склеенного с асфальтобетоном, см 2

Испытание проводят при 20°С со скоростью приложения нагрузки 4 мм/мин.

8. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Упаковку, маркировку, транспортирование и хранение термопластика производят в соответствии с требованиями ГОСТ 9980-75.

8.2. Термопластик упаковывают по 20кг в пленочные мешки-вкладыши (по ГОСТ 19360-74), вложенные в бумажные (по ГОСТ 2227-65), или в бумажные мешки, вложенные в мешки из прорезиненной ткани.

Гарантийный срок хранения термопластика — 1 год со дня изготовления для термопластика состава 1. По истечении указанного срока термопластик перед использованием должен быть проверен по всем показателям, приведенным в настоящих Методических рекомендациях, и при полном их соответствии может быть использован по назначению.

9. ТЕХНИКА БЕЗОПАСНОСТИ

9.1. Термопластик нетоксичен, горюч.

При производстве и применении термопластика рабочие участки должны быть обеспечены огнетушителями.

9.2. Работы, связанные с проведением анализов на соответствие показателям, представленным в Методических рекомендациях, необходимо проводить под тягой, в защитной спецодежде и очках.

9.3. Все работы по нанесению термопластика на разметочную линию дорог и аэродромов необходимо проводить в защитной спецодежде, рукавицах и очках во избежание ожогов от попадания расплавленного термопластика на незащищенные части тела.

РусАвтоТрасса

дорожная разметка, барьерные ограждения

Термопластик для дорожной разметки

Если говорить о современных и качественных материалах для дорожной разметки, то к таким без каких-либо сомнений можно отнести термопластик. Он спокойно выдерживает высокую интенсивность движения и служит достаточно долго.

Термопластик имеет вид сыпучей белой смеси, хотя цвет может быть и другим, например, оранжевым или желтым – все зависит только от желания заказчика. В состав этой смеси входят связующие, наполнители и пигменты, и для ее изготовления используются импортные смолы. Почему импортные? Причина проста – они не содержат летучих материалов и растворителей, которые имеют крайне негативное влияние на окружающую среду. После разогрева, вымешивания и последующего охлаждения эта сыпучая смесь превращается в твердое и непрозрачное покрытие.

В роли связующих в этом материале выступают углеводородные и полиэфирные смолы. Последние являются самыми токсичными и имеют при рабочих температурах очень резкий запах. Производители отдают предпочтение углеводородным смолам, поскольку токсичность – это не единственный недостаток полиэфирных. Термопластик, в составе которого имеются именно полиэфирные смолы, нельзя соединять с большинством полимерных материалов, которые используются в качестве добавок. Кроме того, он имеет большой уровень влагопоглощения и низкий – износоустойчивости. А чтобы придать материалу необходимую белизну используется диоксид титана.

При транспортировке и хранении этого материала нужно придерживаться определенных правил и условий, которые, как правило, устанавливает производитель и четко определяет их в паспорте и технических условиях. А на этикетке обязательно должны присутствовать 2 знака: «Беречь от солнечных лучей» и «Беречь от влаги».

Если в термопластик попала вода, то в результате нагревания его до 180-210 градусов (температура, необходимая для плавления пластика) вода будет кипеть, что приведет к образованию пузырей. В результате, термопластик становится текучим, и о хорошем качестве нанесения разметки даже и говорить не приходится.

Если материал длительное время находится под воздействием солнечных лучей, то смолы, которые входят в его состав, размягчаются и термопластик становится монолитным блоком. На качестве материала это никак не отражается, но могут возникнуть проблемы с его загрузкой в котел.

Сегодня есть 2 вида термопластика: со светоотражающими шариками и без них. Если стеклошарики не включены в смесь, их можно наносить отдельно, но до того, как термопластик затвердеет.